人物〡天津大学黄田教授:并联机器人助力中国制造2025

转载自高工机器人

各位来宾下午好,非常荣幸在这个会上做报告。这个题目(《并联机器人助力中国制造2025》)特别大,我主要是介绍我们团队近几年来做的关于混联机器人的一些工作。

大家都知道,工业机器人是一个非常大的范畴,混联机器人基本上属于工业机器人下面的一个分支,它主要是围绕大型结构件加工提出的。大型结构件有很多的例子,包括我们航天火箭、飞机火车,主要有两个特点:一个是尺寸非常大,要求精度很高;同时,还需要现场制造。

那么解决的方案,基本上有三大类:

第一类,就是用我们传统的大型的机床加工,包括龙门机床。还有现场的,主要就是便携式装备,适合开敞性比较好的现场局部的制造,比如飞机里面的钻铆,半自动或全自动的钻床,或者是像这样的爬壁的机器人。这边下边这个图是德国开发的用于大型管道的机器人。

还有一类是我们特别熟知的机器人移动工作站,它包括两类,一类采用串联结构,这类机器人应用范围是最广的,第一个适合大范围的移动,能够执行焊接,抛锚,对加工精度要求不是很高。但是是在一个非常大的场合。

还有一类上个世纪80年代开始有,本世纪初开始发展,到今天才得到了比较广泛应用的机器人,叫做混联机器人。那么这种机器人就可以做成移动工作站,比较适合于大型导轨上,以机床和机床相当的精度,也就是达到了比如说十个微米或者二十微米的精度,进行局部高速精密加工。这里是一些相关的图片,左上角的图片,就是在空客A350宽体客机机翼高速加工一个混联机器人。

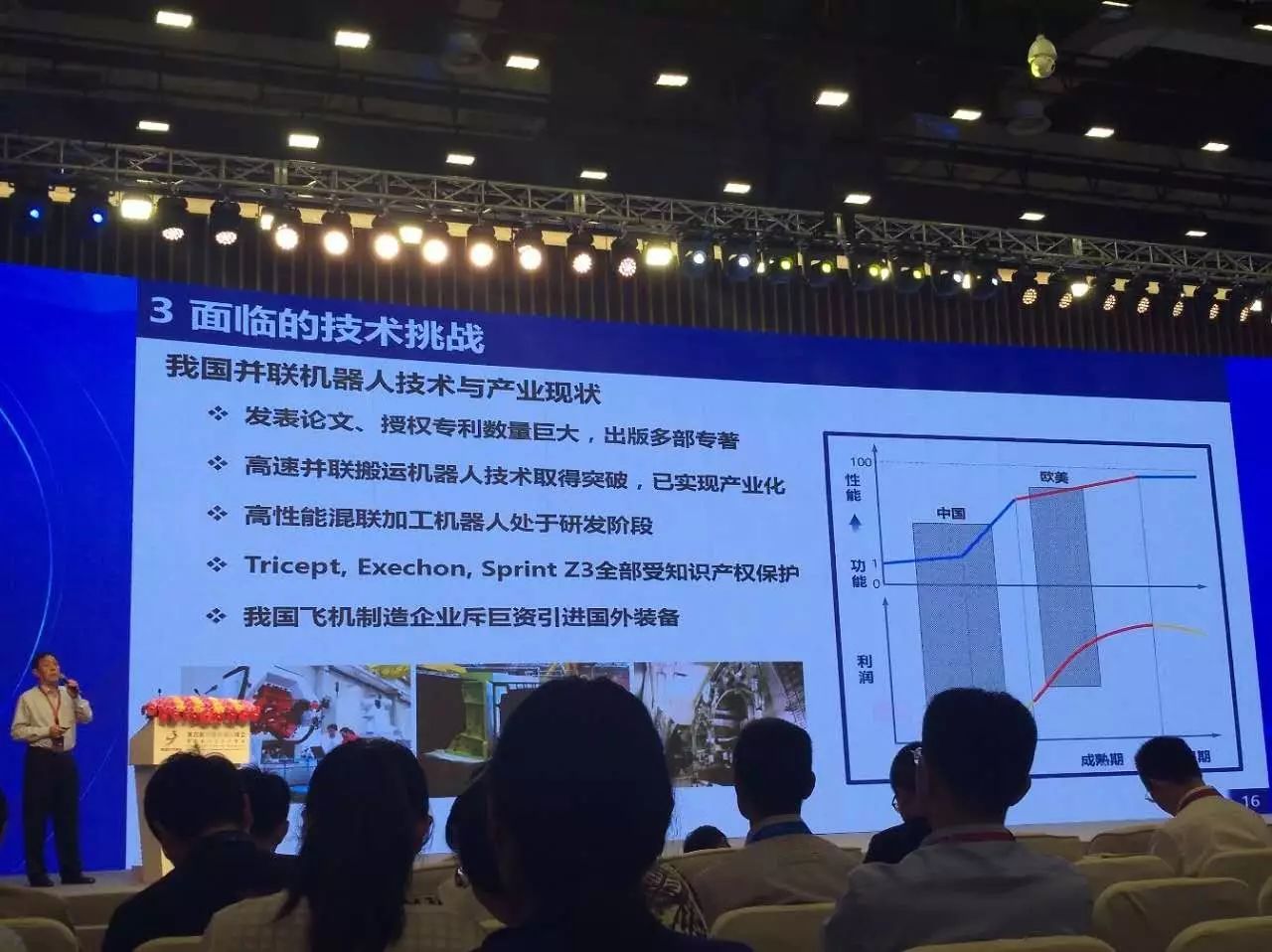

目前在世界上,我个人了解,并联机器人和混联机器人已经很多了。但是,真正的在工程中得到应用的,基本上就是这么三类:第一类就是Tricept机器人。这个公司叫做LOXIN机器人,开始在汽车领域,现在在航空领域用。第二类就是Exechon机器人,是瑞典Exechon发明的同名机器人,就是右上角那个图的机器人。还有一类是Sprint Z3机器人,这是德国公司发明的机器人,主要用在了大型飞机铝合金大型结构件的高速加工。这些装备应该说都是高端装备,成套使用,每台装备售价应该在一千万元人民币左右。

这个可以从四个方面体现出来:

第一个是它的速度。它的速度和这个所谓的关节型机器人相当,远远比机床高,最高可以实现3个G的速度,机床基本上实现不了。精度,略比机床要低,但是远远高于工业机器人,也就是我们关节臂这样的机器人,关节臂,就是转动出现很小的误差之后,一伸长马上误差就出来了。所以说串联的关节型工业机器人很难去用到道级加工精度。刚性远远低于机床,但是比关节型机器人要高。然后,它的柔性接近于关节型机器人,比机床高。我觉得它是机床技术和机器人技术二者的一个结合。右边列出了Tricept 845的技术指标,从精度、技术、重量等等,都是按照机床的规格来制造的。

天津大学从03年开始研究这个,至今已经有十几年了。从最开始做了两个系列的:一个是Rtivariant,一开始用于钢构的加工,我们在上海世博会的一些结构是用这个机器人做出来的。后来感觉做粗加工不行,又做精加工,从2010年以后我们侧重的研究了这个,后来提高机床的精度,也得到了一些应用。

下面有这么几个问题,也就是说我们在串联机器人的研究或者混联机器人研究过程之中遇到的一些问题,想和大家交流一下。

从高性能混联机器人这个研究来说,我们国家还是起步阶段,没有得到大的应用,基本上还是在实验室的阶段。另外,像Tricept、Exechon、Sprint在飞机领域都得到了应用,但是都被保护起来了。我们国家花了很多钱购置这样的装备,比如我刚才说的Sprint Z3这样的装备,就卖400万欧元。我们国家在飞机制造企业已经引进了钻铆,我们也引入了Tricept这样的装备,每一台都是上千万。

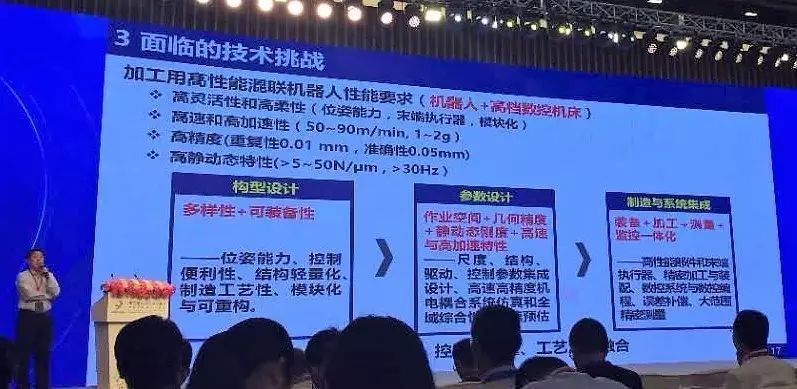

从机器人角度来说,第一:要有高灵活性和高柔性,也就是说它要有比较强的位姿能力。

第二:就是有高速、高加速的特性,相比国外做的,它的精载速度要达到60-90m/min,这就是高性能的机器人目标。它的性能达到2个G。

第三:还有一个高精度,就是重复精度要达到10个微米,它的准确性要达到0.05毫米。

第四:还有它的高静动态特性,我们一般做关节型机器人的分析,它的频率不会高于10HZ,这样的话用不到企业里头。如果使得这个机器人达到30HZ以上。这样才能用到加工里去。

这样实际上就面临了各种各样的挑战:

第一个就是如何找到新的构型。新的TOP结构优多样多样性的,它能够保证它能够轻量化,如何从众多的构型里头找到具有工程使用价值的结构,这是第一个面临的挑战。

第二个它要达到特定的性能,第一个要功能,第二个就是性能。性能无非就是它的精度,它的刚度,它的动态特性要满足加工的要求。这里对它的尺度、结构、驱动和控制参数等都需要进行设计。

第三个就是说如何在工程里使用,这里涉及到各种各样的技术,有装备技术、有加工技术、有测量技术等等。

我今天主要就是介绍前两个,一个是如何来找到新的构型,第二个如何做它的设计。

第一个,我这个取得的是自主创新,因为我们要突破国外产权,我们要发明自己的机器人,如何做这个事情?第二个如何突破关键技术,使得它的精度达到工程应用的要求?

要做到这两点,实际上从构型设计里,就是我们被称之为功能与性能同时驱动的设计方法。功能就是要实现多少的自由度,性能就是要达到相关的加速特性、相关的精度,如何来实现实际上面临了很多的技术挑战。

那么,第一个就是说如何来找到可以突破国外知识产权的新机构。这是面临的挑战。

现在刚才我列写的Tricept已经有了。前者,我们分析了一下,它的称之为位置型的并联机构加上AC头构成了一个混联机器人。后者,也就是底下这个Z3头是AB摆,是姿态型的并联机构,加上一个XYZ长行导管,这是拓朴结构5轴的本质。

第一个如何找到这样的拓朴结构?我们提出了一种找到这种新机构的方法。基本的要点它是一个平面运动链再添加一个运动链,关键就是在这些拓朴构型里面找到合适的构型。为此,我们就提出了三个拓朴构型优先准则:第一个就是找到合适的轴线方位,或者你是姿态型的,或者位置型的。

第二个非常重要,你所有的腿的设计,要满足一定的力学准则,使得它具有好的效果。以前研究到那一步综合完了就完了,不再考虑这样的事情。

第三个就是你这种机器人必须要做成一种模块,具有可重构性。

按照这样三个准则,实际做下来,真正的有用的很少。就是我们右边打的绿勾的有用。其中两个国外已经发明了,就是Exechon和Z3,那第三个在哪?

为此我们发明这样的机构,它的平名就是由位置并联机构加AC头,然后加上第三条腿,构成了这样一个5自由度混合并联机器人。

那么这个机器人有什么优点?它是作业式机器人,比现有的Diamond少6个负荷。同时我们可以在这个中间那条腿和两个脚上安装直线光圈,可以直接感知,进而保证它的位置精度。还有一些其他的一些优点。

那么应该说我们发明的Diamond机器人是具有我们国家知识产权的一款机器人,利用这个机器人,或者机器人的模块,就可以重构出各种各样的大型构建的现场加工装备。比如可以做成立式的、卧式的布局,也可以做成躺型的布局,适合现场加工的需求。这里我就不想多说了。

第一个是参数设计,实际上你有了拓朴构型之后,如何来进行参数设计,还是比较复杂的问题。那么,原来的设计光考虑运动学,我们这里不光考虑运动学,而且考虑了动力学性能,也就是它的刚度和动力学性能。这里我们给出了整个相关的设计流程。这是最终的设计结果,右边是静力学和动态特性,大家可以看到它的净刚度和低频率基本上还是小型的卧式的加工方式。

第二个就是综合性能保障技术。从机器人本体来说面临两的个挑战:第一个如何控制好,像机床一样控制好,这个是面临的问题。第二个就是精度的问题。

从控制的角度来说,它和串联的机器人完全一样面临着两大困惑。第一个也就是说你的折算到电机上的,重力负载也是变化的。这两个,重力扰动也是随位形变化,所以要找到适合于这种变化的控制器。

目前来说,我们国家西门子已经开发出来,但是我们国家这个数控系统的制造商还没有提供,我们目前主要在这样开放式的数控系统上做了相关的工作。大体的思路,也就是说在一个位形下整理好,在若干个位型下做好。然后反权重加权法,得到全域的控制参数。基本思路是这样的。

第二个就是如何提高它的精度。刚才提到直线光栅,提出了精度的补偿方法,达到像机床一样。这是传统的串联的工业机器人和大多数的并联机器人做不到的。这是它的工艺保障技术,我不再多说了,包括误差补偿、如何装配。

前两者就是要保证它和机床一样,要保证它的技术指导精度。在此基础上可以采用两种方法进行补偿,一个就是把空间做划分,直接补偿;还有一个就是用系统参数辨识的方法进行补偿。这个是我们的一些结果。

这个是我们去年做的样机,是比较小的样机,我们叫Diamond 600,它的位置的重复精度在9个μ。这个重复精度应该高于串联的机器人的数量级。这个应该在中间那张图片体积误差,是60个μ的体积误差,在一米的工作空间里是这样的范畴。同时,我们也对进行NAS加工,误差达到了9μ。

最后工程应用,我介绍两个例子,有几个录像。第一个就是我们主轴用的是7千瓦的主轴,主要体现速度和加速度的特性,这个速度可以达到1个G的加速度。然后进一步轻量化,我们想突破2个G,现在制造了1个G的加速度。这个是演示在整个空间里的位姿能力。这个是我们做了双机的,右边是支撑部,左边加工部。然后,有一个薄臂器,表示这两个机器可以同步的加工。

最后谈两个应用。第一个应用我们没有做到飞机上,第一个面向国家这个点火工程。它里头的大口径非球面光学零件的抛光主要用这样的工序,用精抛,快抛,然后小磨头的抛光装备。

然后传统用ABB机器人在做,串联机器人。串联机器人的特性,频率低,所以振幅特别大。我们采用这个之后,大幅度的提高了它的精度和材料的去除率,这个去除率与原来的水平比较,整整提高了一倍。这是第一台样机。这是我们第二台样机,就是做抛光。这个X轴和Y轴、Z轴的正负远远小于串联机器人。这是我们做的第一个应用,现在已经在用了。

然后第二个,这个装备主要围绕着飞机的制孔。这个最难的一个问题,打在铝上没有问题,比较难的是在钛合金和复材上打孔。传统打孔工艺就是用了多把刀,来回换刀,加工副材用一种刀,加工钛合金用另外一种刀。还有用螺旋洗的方式加工,用专业螺旋加工。我们提出的思路是直接采用混联机器人,发挥它的高刚度,直接采用混联机器人加螺旋加工就可以做出来。

这是我们初步做的实验,这个叠层构建是一层钛合金,一个是复材。前面是钛合金,目前加工一个孔,就用一把刀,然后用4分钟把这个叠层构建,加工19.5毫米的孔,用了4分钟。传统刀具要N把刀。这个加工效率还是非常好的,而且加工精度达到了要求。比如我们4分钟做一个孔,板厚度10mm,孔径19.05mm。这个粗糙度也满足了要求,用一把刀直接加工,而且没有冷却液。

这个国际上,据我了解,英国两家在做这个。英国的鹏达狄(音译)在这样做,直接用机器人,直接进行螺旋铣孔的技术。应该说,我们这台机器人是世界上第三家能够干这件事的。右边这个是我们加工钛合金,加工复材、它的表面粗糙度、孔径的一些图片,报名这个机器人做这件事还是有很强的优势的。

最后做一个总结,我们发明了和研制出了一种高性能的混联机器人,这种机器人应该说在大型结构件,特别是航天航空轨道交通这样局部的加工上有很好的前景。我们期待与企业开展深入的合作,把我们这种机器人能够推向市场,助力中国制造2025。

阿童木机器人是辰星(天津)自动化设备有限公司旗下的品牌,是国内领先的并联机器人制造商,创始团队来自并联机器人研发知名高校-天津大学;阿童木机器人拥有钻石、金刚、闪电全系列并联机器人核心自主知识产权;阿童木机器人在整机性能、作业可靠性、现场使用经验方面具有无法比拟的优势,目前已率先实现对英国和俄罗斯的出口,创国产机器人整机出口的先例。阿童木机器人力图做世界一流的并联机器人企业。阿童木蜘蛛手在食品、制药、电子、日化等行业的分拣、搬运、装箱、抓取等环节都有涉及。

在这个机器逐渐替代人工的时代,并联机器人有着很好的发展前景,但是市场竞争很激烈。阿童木蜘蛛手在质量、性能等方面都达到了国外技术水平,甚至赶超他们。