智能分配是机器人多机联动作业的必由之路

随着包装行业智能化改造与升级的迫切需求与行业的高速发展,制药产业“多、小、散”的布局逐渐走向高度集成化、标准化。市场火热的背后,多机联动应用作业在实际项目中也遭受着“成长的烦恼”。其存在机器人多机负荷存在差异、物料分配不均、机器人之间没有统筹规划等诸多问题。

如何最大效率的实现多机联动作业?进而提升整体产能,借助新技术、新理念重塑行业内的核心竞争力。

首先我们先来了解一条标准颗粒带包装线是如何作业?

传统的颗粒袋包装产线,从原材料输入端到成品盒输出端分为“前包”和“后包”两个阶段。

“前包”完成从原散粉材料到装袋后小包的包装工作,位于正压无菌室,一般由多列机或多台单列机组成。“后包”完成由小包到成盒或成箱的包装工作,位于常温室内,由于产品包装形式、尺寸多样化,通常由人工在装盒机前端将散袋物料整理成排,后整排放入挡板输送线中,最后经自动推入式装盒机完成装盒,输出成品。

.jpg)

(颗粒袋装盒线)

阿童木机器人将颗粒袋入槽环节作为切入点,结合多年深耕与轻小、散乱物料的技术积累,已经完成从装袋机到装盒机的无缝、无人化衔接。将人工理料效率短板补齐,为企业提升产能、提高收益打下基础。

第一:基本构成的明确

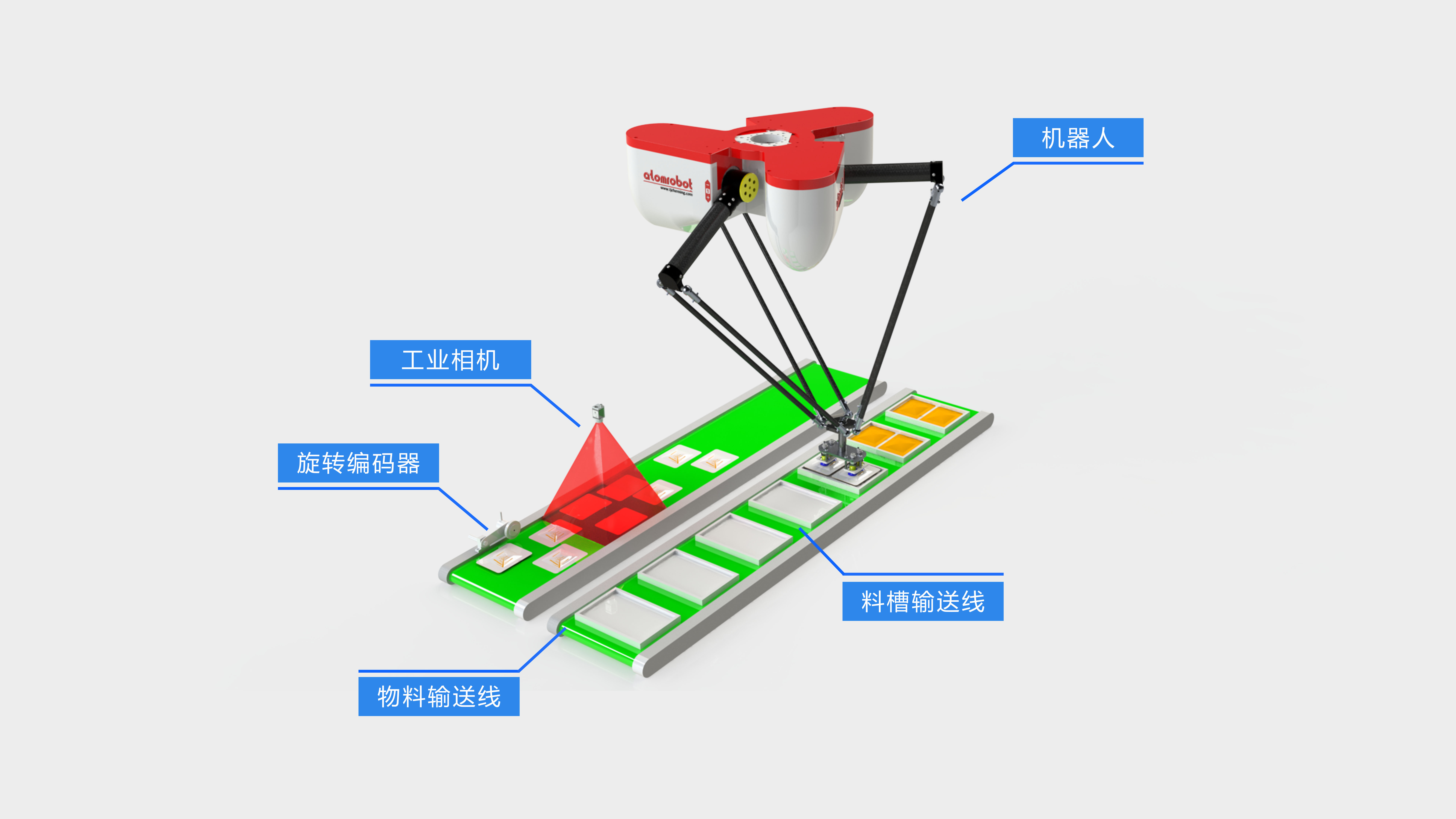

传统构型的并联自动化装槽单元主要由工业相机、机器人控制器、机器人执行本体、物料输送线、料槽输送线,旋转编码器、料槽检测传感器组成。

(基本作业单元)

物料进入视觉区域后,视觉通过拍照采集物料初始位置坐标,编码器通过贴合输送带带面滚动的滚轮记录位置位移;之后机器人控制器通过采集以上两个信息计算出物料此时所处具体位置坐标位置;当物料进入所设定工作区域后,发出抓取指令;抓取完成后,控制器通过料槽检测传感器信号得知此时位于工作空间内的料槽是否为空槽,并发出放置与否的指令,完成物料入槽。我们称此为一个基本作业单元。

.jpg)

(流程图)

但是为了减少出料口提高单条输送线产能,,同时提高单位时间产能,企业在实际生产中往往是多台包装机物料汇集至同一出料口,出料速度一般大于400袋/min。而且近几年随着技术进步,单台包装机的产能程上升趋势。

第二:问题导向是技术升级的驱动力

在技术创新的探索上,我们阿童木机器人针对单台包装机产能提升的趋势高速密集来料的生产特点,提出打造多台机器人联动协作分拣作业。即通过串联的形式进行布局,综合多台机器人产能,完成高速生产。

然而从实际项目的反馈中我们得知,多机联动并非简单的加法,其存在诸如:物料分配,料槽分配,速度分配,等寿命运行等诸多问题。

如何解决这些问题?怎样实现多机联动效率的最大化?

我们遵循“问题导向、整体规划、分布实施、重点突破”。对多联机协作分拣作业来说,在实际项目应用中仍然遇到多重问题,对于如何最大化发挥其性能,取决于我们在实际应用过程与研发中探索出一套完善的解决方案,将长期积累的经验转化为数据。

通过分析与测试,我们总结出三种常用的串联形式:基本型串联、主从型串联、智能分配型串联。

1、基本型串联

-

多机联动的基本应用形式为多个基本作业单元的简单串联。

-

多个基本单元的串联为此应用的基本形式。

-

每个单元拥有各自独立的机器人视觉、控制器、执行本体,编码器、料槽传感器等。

-

各个单元之间无联动通讯,彼此独立。

.jpg)

2、主从型串联

-

主从型串联,也称为“漏斗型串联”。

-

多台机器人由一台控制器控制,单条来料入槽线视觉编码系统同样采用一套即可。

-

物料信息经过视觉后统一采集并发送至首台机器人做最大化处理,之后每台机器人依据自身产能极限做最大化处理,而后依次减少,最后一台同样位于“捡漏”状态。

-

其优势是大幅缩减了控制器与视觉的数量,为企业控制节约成本。

.jpg)

上述两种方式,在抓取时,第一台接收并处理的物料多而密集,最后一台仅处理最后剩余的少数物料;入槽时,每台机器人只要遇到空槽便会放置,没有统一的上层规划。

从而导致:

1、机器人负荷存在差异,并且随着台数增多首台与末台差异会越来越大。在使用比较长的时间后,首台一直处于满负荷运行,会最先到达寿命上限。而末台则一直处于没有充分发挥性能的状态,并没有充分发挥所有机器人的性能。

2、入槽时,多台机器人之间没有统筹规划,只遵循“空槽即放”的原则,实际运行中会出现某台机器人长期无槽可放而另一台则是满负荷运行处理不完来料的情况,同样会出现负荷分匹配不均一而造成的漏料问题。

面对多机联动台联机作业探索中存在的困惑,阿童木机器人依托对行业的深入洞察,快速找到原因,切实提出解决方案,不断进行验证、反馈、修正过程的完善,为企业量身定制可行的智能分配解决方案,助力企业实现产线的全面自动化

第三:智能分配解决方案助力提升企业产能效率

智能分配解决方案是指:物料由视觉采集后,通过分析来料密度,将物料近似平均地合理分配给多台机器人进行抓取,尽可能保证等寿命原则。且事先对空槽进行编号,物料分配过后根据每台机器人所得数量,智能分配给每台机器人特定编号的空槽进行放置。通过料槽分配算法的优化,可以保证每次抓取后等待放置的时间尽可能短,从而避免等槽的情况。

.jpg)

针对颗粒袋包装行业的特点,智能化分配解决方案带来的主要价值集中体现在一以下下几个方面:

更加灵活和柔性台数相同情况下实现更高的产能;

更高的质量和安全性长时间运行下保证更好的稳定性;

实现产能提升高速工况下拥有更长的使用寿命。

假设四台单列机供料,每台理论出料速度为140包/min,实际综合产能520包/min,配置4台机器人抓放单元,由一套视觉、控制器、传感系统驱动。每台机器人抓放能力上限为160包/min。

生产过程中前端视觉在收集物料信息并由控制器计算来料速度后,分配给前三台机器人平均每台140包/min的物料;最后一台则位于“捡漏”状态,不做限制,正常状态下处理100包/min,如果前端出现故障,或短时间产能增加,也可以及时进行机能补充。

当前端包装机停机一台,整体产能下降到380包/min的时候,系统会自动更改分配数量,平均降低前三台机器人的速度至100包/min。同时入槽策略自动完成适配,实现整体智能调整。

综上,在主从型串联的硬件条件下,通过控制器内算法的优化,即保证了每台机器人的等寿命的运行,避免了满负荷运行时出现的各类bug、硬件损坏等问题,提高稳定性和寿命;同时最大程度的消减了抓放过程中的等待时间,充分发挥每台机器人的性能,最大程度的提高了综合速率。极大提升了多台联动下机器人的运行效率。

阿童木机器人一直致力于从实际项目使用中提炼功能需求,并使之完善化、易用化。目前,智能分配功能块加入自主研发控制器Atom Motion,;界面直观,操作简单,通过更改输入参数可方便的适配当前产线的生产流程,避免用户使用中繁琐的编程过程。

(实时物料显示状态)

.jpg)

(调整比列显示状态)

从理念到技术创新,再到行业实践,。针对行业痛点,我们一直坚持从实际出发,脚踏实地,持续深耕;对待市场需求,我们秉承崇尚客户至上,细致打磨,精益求精。

对于阿童木而言,”用技术解放双手,依靠过硬的产品和极致的服务长久立足于市场,通过持续创新改变世界”时刻激励着我们在持续探索的道路上,坚定前行。